| от |

300 000 |

за шт |

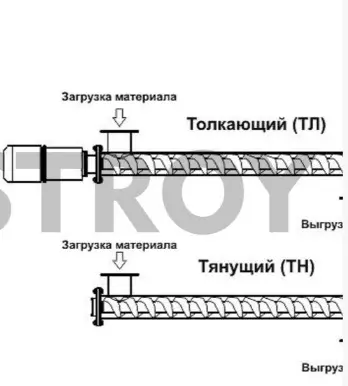

Госпрограмма № 1432» ШНЕКОВЫЙ ТРАНСПОРТЕР (Винтовой транспортер)

Рабочий процесс шнека по перемещению зерна, с точки зрения механики представляется как подача энергии двигателем на вал винта с последующей передачей ее зерну через винтовую поверхность. Работающий шнек превращает энергию, подводимую к валу винта в кинетическую и потенциальную энергию потока зерна. Энергия, сообщаемая шнеку двигателем, расходуется на преодоление сопротивлений перемещению зерна, а также на преодоление трения в подшипниках и сопротивление воздуха вращению винта.

Процесс перемещения зерна шнековым транспортером состоит из трех частей: забора зерна и перемещения его на заданное расстояние или (высоту) и выгрузку.

Приводная секция

Корпус изготовлен из электросварной трубы.

Фланцы выполнены из стали толщиной 8мм.

Ось шнека выполнена из сварной трубы с концевыми цапфами.

Приводной редуктор располагается на сварной раме.

Загрузочный патрубок выполнен из стали 3мм.

Привод ТШ

Стандартное исполнение с мотор редуктором типа с Bonfiglioli.

Возможно использование ременной передачи.

Линейные секции

Выполнены из электросварной трубы толщиной не менее 4мм.

Каждая секция имеет на торце выравнивающий подвесной подшипник.

Выполняется на болтовых соединениях.

Ось шнека выполнена из сварной трубы с концевыми цапфами.

Выгрузная секция

Корпус изготовлен из электросварной трубы.

Фланцы выполнены из стали толщиной 8мм.

Ось шнека выполнена из сварной трубы с концевыми цапфами.

Выгрузной патрубок выполнен из стали 3мм

Шнековая спираль

Цельная из углеродистой стали толщиной 4мм.

Травмирование шнековым транспортером в виде царапин сколов зерновок по результатам экспериментов составило 0,02%/м. для зерновых культур (пшеница, овес...), 0,08%/м. для бобовых культур (горох, кукуруза, соя...) приведены средние показатели при влажности продукта 14%. Минимальные показатели травмирования зерна были замерены на шнековых транспортерах меньшего диаметра, более высокие на больших диаметрах, связанно это предположительно с параметром окружной скорости, чем она меньше темь меньше травмирование зерновок.

Также замечено некоторое снижение травмирования зерна со временем его эксплуатации, так как происходит полировка и устранение дефектов после сварных элементов шнека транспортируемым продуктом. Травмы у зерновок не наблюдалось при влажности продукта 24% и более.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Шнековый транспортер поставляется модульными секциями по 2 метра, между которыми используются специальные подшипниковые опоры. Особенностью нашей конструкции ТШ, является малый зазор между пером шнека и несушей трубой, что дает ему способность работать с крутыми углами наклона и хорошо само очищаться от продукта. Нами исполняются шнековые транспортеры следующих типоразмеров и производительностей ТШ150мм-20т./ч. , ТШ200мм-50т./ч. , ТШ250мм-100т./ч. ,ТШ300мм-140т./ч. , ТШ350мм-200т./ч.. Применяются шнековые транспортеры для работы в непрерывном режиме в технологических линиях ЗАВ, КЗС, ХПП, мельниц, комбикормовых заводов, маслоэкстракционных заводов и других перерабатывающих предприятиях.

В Шнековый транспортере нашей конструкции используются двойные шарикоподшипниковые подвесные узлы, против бронзовых втулок у конкурентов, такое решение хорошо работает в широком диапазоне оборотов 0- 3000об/мин, не нуждаются в постоянной смазке (смазка заложена на весь срок использования подшипника), надежное лабиринтное уплотнения и дополнительный войлочный сальник с металлическим экраном, и сальник подшипника уберегают от попадания пыли продукта в подшипник.

Госпрограмма № 1432» ШНЕКОВЫЙ ТРАНСПОРТЕР (Винтовой транспортер)

Рабочий процесс шнека по перемещению зерна, с точки зрения механики представляется как подача энергии двигателем на вал винта с последующей передачей ее зерну через винтовую поверхность. Работающий шнек превращает энергию, подводимую к валу винта в кинетическую и потенциальную энергию потока зерна. Энергия, сообщаемая шнеку двигателем, расходуется на преодоление сопротивлений перемещению зерна, а также на преодоление трения в подшипниках и сопротивление воздуха вращению винта.

Процесс перемещения зерна шнековым транспортером состоит из трех частей: забора зерна и перемещения его на заданное расстояние или (высоту) и выгрузку.

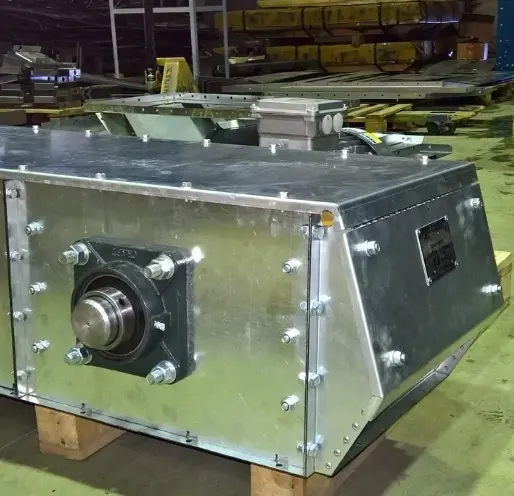

Приводная секция

Корпус изготовлен из электросварной трубы.

Фланцы выполнены из стали толщиной 8мм.

Ось шнека выполнена из сварной трубы с концевыми цапфами.

Приводной редуктор располагается на сварной раме.

Загрузочный патрубок выполнен из стали 3мм.

Привод ТШ

Стандартное исполнение с мотор редуктором типа с Bonfiglioli.

Возможно использование ременной передачи.

Линейные секции

Выполнены из электросварной трубы толщиной не менее 4мм.

Каждая секция имеет на торце выравнивающий подвесной подшипник.

Выполняется на болтовых соединениях.

Ось шнека выполнена из сварной трубы с концевыми цапфами.

Выгрузная секция

Корпус изготовлен из электросварной трубы.

Фланцы выполнены из стали толщиной 8мм.

Ось шнека выполнена из сварной трубы с концевыми цапфами.

Выгрузной патрубок выполнен из стали 3мм

Шнековая спираль

Цельная из углеродистой стали толщиной 4мм.

Травмирование шнековым транспортером в виде царапин сколов зерновок по результатам экспериментов составило 0,02%/м. для зерновых культур (пшеница, овес...), 0,08%/м. для бобовых культур (горох, кукуруза, соя...) приведены средние показатели при влажности продукта 14%. Минимальные показатели травмирования зерна были замерены на шнековых транспортерах меньшего диаметра, более высокие на больших диаметрах, связанно это предположительно с параметром окружной скорости, чем она меньше темь меньше травмирование зерновок.

Также замечено некоторое снижение травмирования зерна со временем его эксплуатации, так как происходит полировка и устранение дефектов после сварных элементов шнека транспортируемым продуктом. Травмы у зерновок не наблюдалось при влажности продукта 24% и более.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Шнековый транспортер поставляется модульными секциями по 2 метра, между которыми используются специальные подшипниковые опоры. Особенностью нашей конструкции ТШ, является малый зазор между пером шнека и несушей трубой, что дает ему способность работать с крутыми углами наклона и хорошо само очищаться от продукта. Нами исполняются шнековые транспортеры следующих типоразмеров и производительностей ТШ150мм-20т./ч. , ТШ200мм-50т./ч. , ТШ250мм-100т./ч. ,ТШ300мм-140т./ч. , ТШ350мм-200т./ч.. Применяются шнековые транспортеры для работы в непрерывном режиме в технологических линиях ЗАВ, КЗС, ХПП, мельниц, комбикормовых заводов, маслоэкстракционных заводов и других перерабатывающих предприятиях.

В Шнековый транспортере нашей конструкции используются двойные шарикоподшипниковые подвесные узлы, против бронзовых втулок у конкурентов, такое решение хорошо работает в широком диапазоне оборотов 0- 3000об/мин, не нуждаются в постоянной смазке (смазка заложена на весь срок использования подшипника), надежное лабиринтное уплотнения и дополнительный войлочный сальник с металлическим экраном, и сальник подшипника уберегают от попадания пыли продукта в подшипник.

Госпрограмма № 1432» ШНЕКОВЫЙ ТРАНСПОРТЕР (Винтовой транспортер)

Рабочий процесс шнека по перемещению зерна, с точки зрения механики представляется как подача энергии двигателем на вал винта с последующей передачей ее зерну через винтовую поверхность. Работающий шнек превращает энергию, подводимую к валу винта в кинетическую и потенциальную энергию потока зерна. Энергия, сообщаемая шнеку двигателем, расходуется на преодоление сопротивлений перемещению зерна, а также на преодоление трения в подшипниках и сопротивление воздуха вращению винта.

Процесс перемещения зерна шнековым транспортером состоит из трех частей: забора зерна и перемещения его на заданное расстояние или (высоту) и выгрузку.

Приводная секция

Корпус изготовлен из электросварной трубы.

Фланцы выполнены из стали толщиной 8мм.

Ось шнека выполнена из сварной трубы с концевыми цапфами.

Приводной редуктор располагается на сварной раме.

Загрузочный патрубок выполнен из стали 3мм.

Привод ТШ

Стандартное исполнение с мотор редуктором типа с Bonfiglioli.

Возможно использование ременной передачи.

Линейные секции

Выполнены из электросварной трубы толщиной не менее 4мм.

Каждая секция имеет на торце выравнивающий подвесной подшипник.

Выполняется на болтовых соединениях.

Ось шнека выполнена из сварной трубы с концевыми цапфами.

Выгрузная секция

Корпус изготовлен из электросварной трубы.

Фланцы выполнены из стали толщиной 8мм.

Ось шнека выполнена из сварной трубы с концевыми цапфами.

Выгрузной патрубок выполнен из стали 3мм

Шнековая спираль

Цельная из углеродистой стали толщиной 4мм.

Травмирование шнековым транспортером в виде царапин сколов зерновок по результатам экспериментов составило 0,02%/м. для зерновых культур (пшеница, овес...), 0,08%/м. для бобовых культур (горох, кукуруза, соя...) приведены средние показатели при влажности продукта 14%. Минимальные показатели травмирования зерна были замерены на шнековых транспортерах меньшего диаметра, более высокие на больших диаметрах, связанно это предположительно с параметром окружной скорости, чем она меньше темь меньше травмирование зерновок.

Также замечено некоторое снижение травмирования зерна со временем его эксплуатации, так как происходит полировка и устранение дефектов после сварных элементов шнека транспортируемым продуктом. Травмы у зерновок не наблюдалось при влажности продукта 24% и более.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Шнековый транспортер поставляется модульными секциями по 2 метра, между которыми используются специальные подшипниковые опоры. Особенностью нашей конструкции ТШ, является малый зазор между пером шнека и несушей трубой, что дает ему способность работать с крутыми углами наклона и хорошо само очищаться от продукта. Нами исполняются шнековые транспортеры следующих типоразмеров и производительностей ТШ150мм-20т./ч. , ТШ200мм-50т./ч. , ТШ250мм-100т./ч. ,ТШ300мм-140т./ч. , ТШ350мм-200т./ч.. Применяются шнековые транспортеры для работы в непрерывном режиме в технологических линиях ЗАВ, КЗС, ХПП, мельниц, комбикормовых заводов, маслоэкстракционных заводов и других перерабатывающих предприятиях.

В Шнековый транспортере нашей конструкции используются двойные шарикоподшипниковые подвесные узлы, против бронзовых втулок у конкурентов, такое решение хорошо работает в широком диапазоне оборотов 0- 3000об/мин, не нуждаются в постоянной смазке (смазка заложена на весь срок использования подшипника), надежное лабиринтное уплотнения и дополнительный войлочный сальник с металлическим экраном, и сальник подшипника уберегают от попадания пыли продукта в подшипник.

Временно не доступно: функционал дорабатывается

Наличие и Цену - пожалуйста, уточните у Продавца

У Вашего браузера отключены Cookies, поэтому часть функций сайта будут недоступны или будут работать некорректно.